Модернизация термовакуумного оборудования

С каждым годом производственные объемы компании «Фортис Групп» растут, растет нагрузка на оборудование и объемы задач. Для оптимизации рабочего процесса необходимо постоянное развитие и контроль за работой оборудования. «Межсезонье» традиционное время, когда мы проводим сервисное обслуживание и переобустройство цеха. Этой весной мы, помимо прочего, занялись модернизацией термовакуумного оборудования.

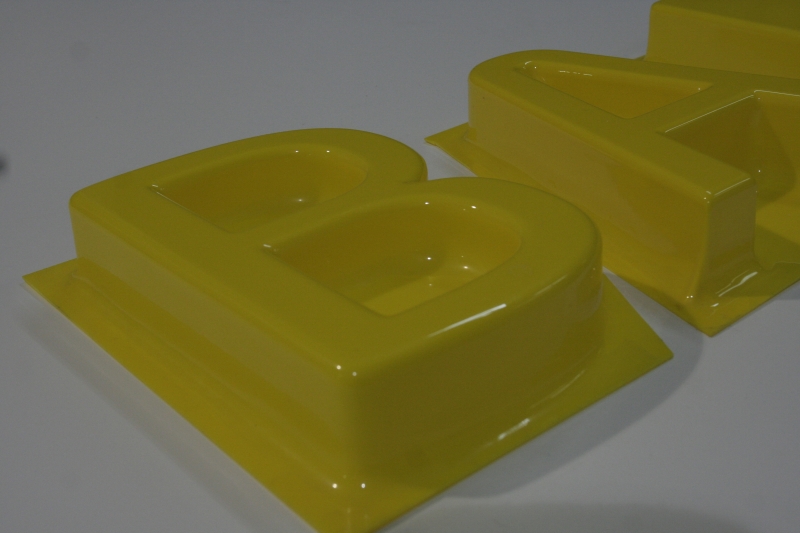

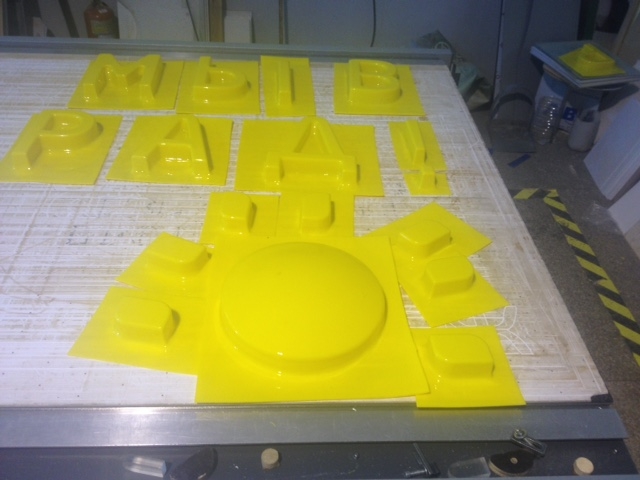

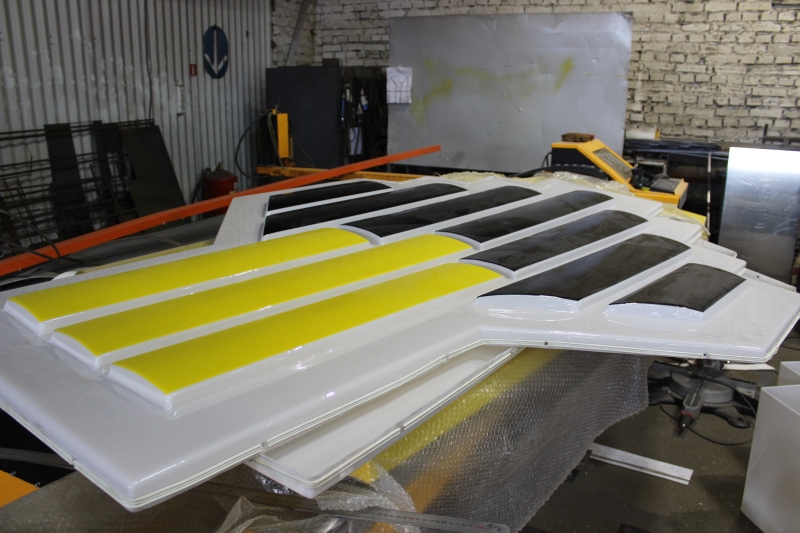

На сегодня наш цех термовакуумной формовки включает в себя: термопечь, термопресс и станок для термовакуумной формовки. В первую очередь нами была проведена настройка автоматики термовакуумного станка для производства более объемных и сложных деталей. Станок разделили на три функционально независимые зоны и теперь их будут подключать в разном режиме в зависимости от размера формуемой детали. Были заменены элементы нагрева в печи, благодаря чему процесс формования ускорился в 10 раз. Теперь процесс изготовления формованной детали вмести с нагревом печи занимает считанные минуты. Это же позволило уменьшить объем энергопотребления более чем в три раза. Проведенная модернизация позволила увеличить диапазон толщины используемого для формования материала от 1-2 мм до 4-6 мм, и такие детали будет отличать большая прочность.

В целом, для термовакуумного формования мы используем различные материалы от акрила, ПЭТа и АБС-пластика до специализированного ПЭТГ (термопластичный полиолефиновый эластомер). Полученные из ПЭТГ изделия отличает высокая прочность и стойкость к УФ-излучениям. Срок эксплуатации таких деталей на открытом солнце от 7 лет. По опыту нашему компании (так как подобные изделия были поставлены нами по все России от южных районов до Дальнего Востока) объемные элементы из ПЭТГ выдерживают широкий погодный диапазон температур: от самых жарких летних дней до суровых зимних морозов, и проявляют высокую устойчивость и к ветровой нагрузке.